Rohoon

实时质量(QR)管理系统

基于数据智能化的质量管理和控制工具

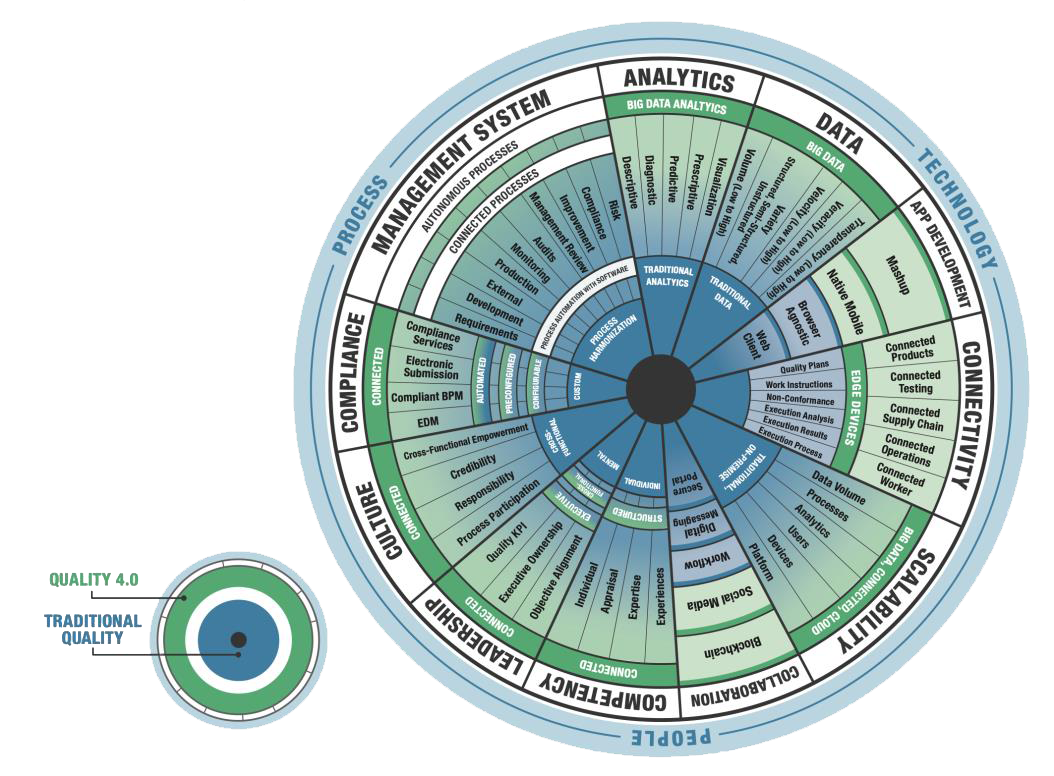

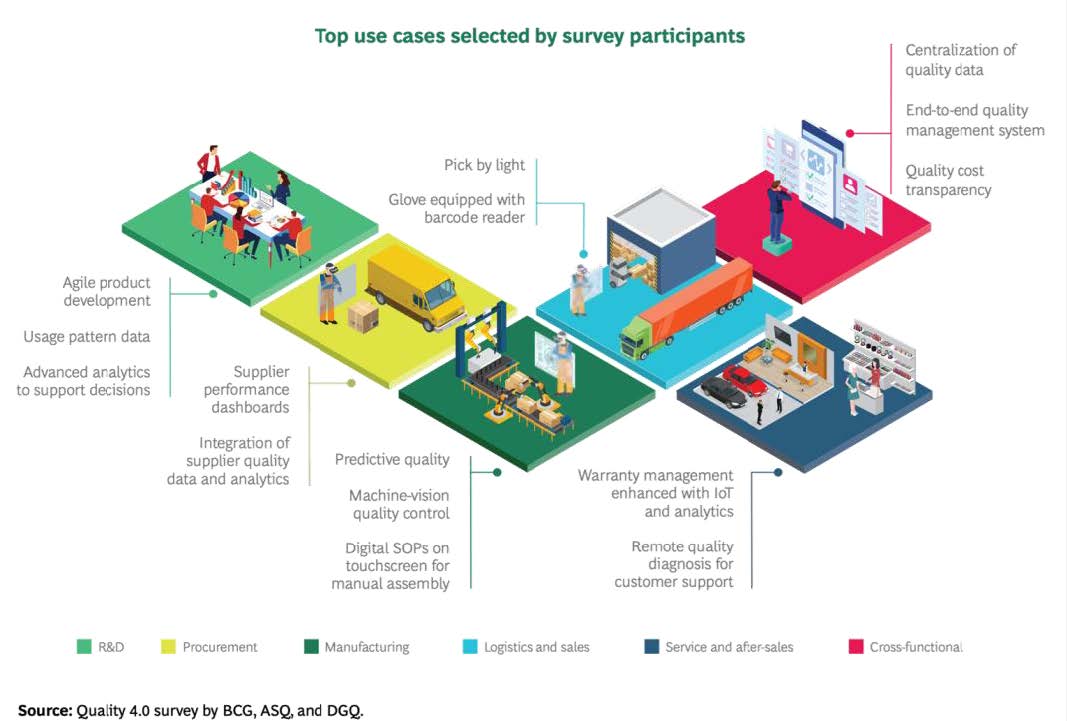

Quality4.0

Rohoon

实时质量(QR)管理系统

基于数据智能化的质量管理和控制工具

Quality4.0

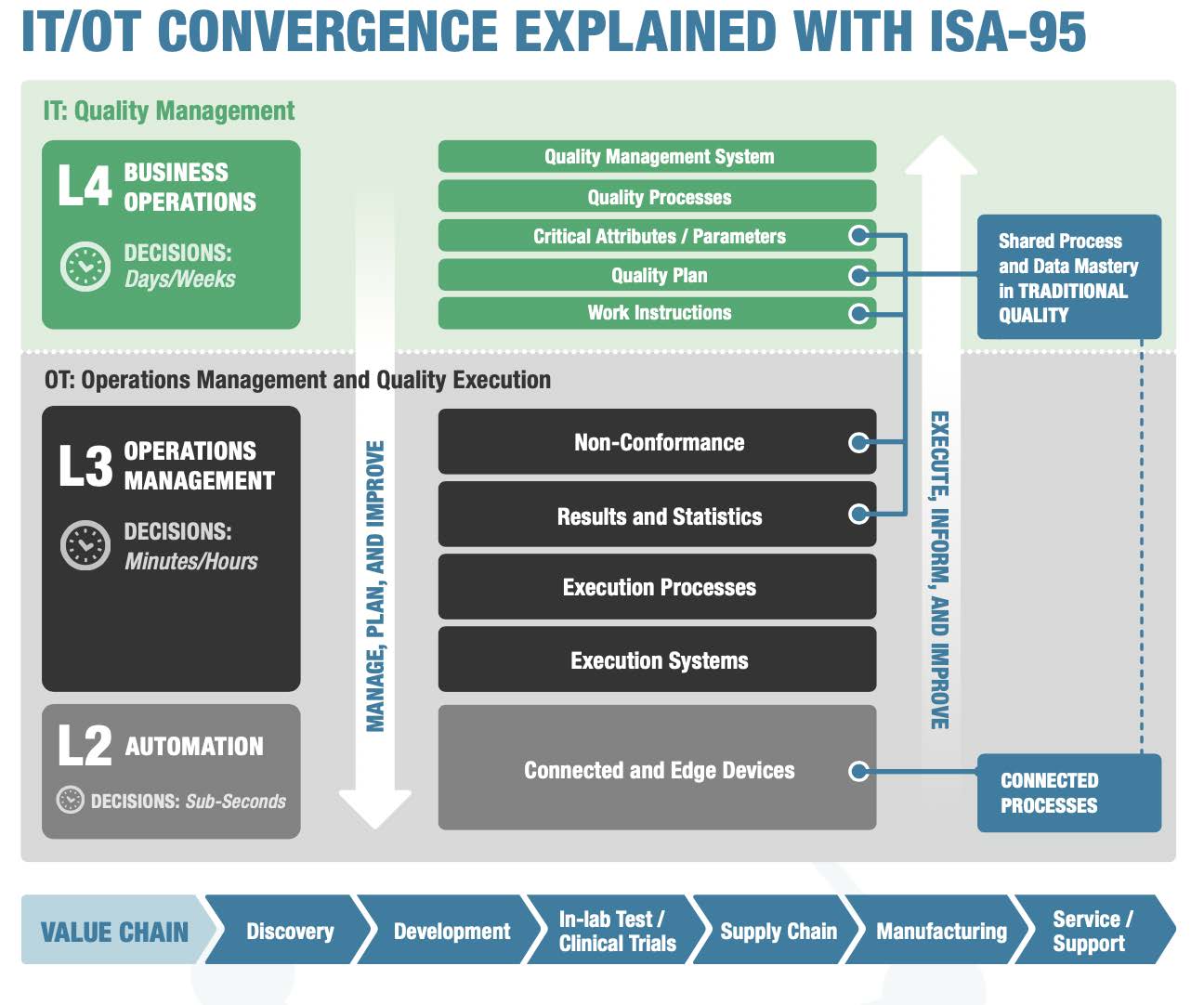

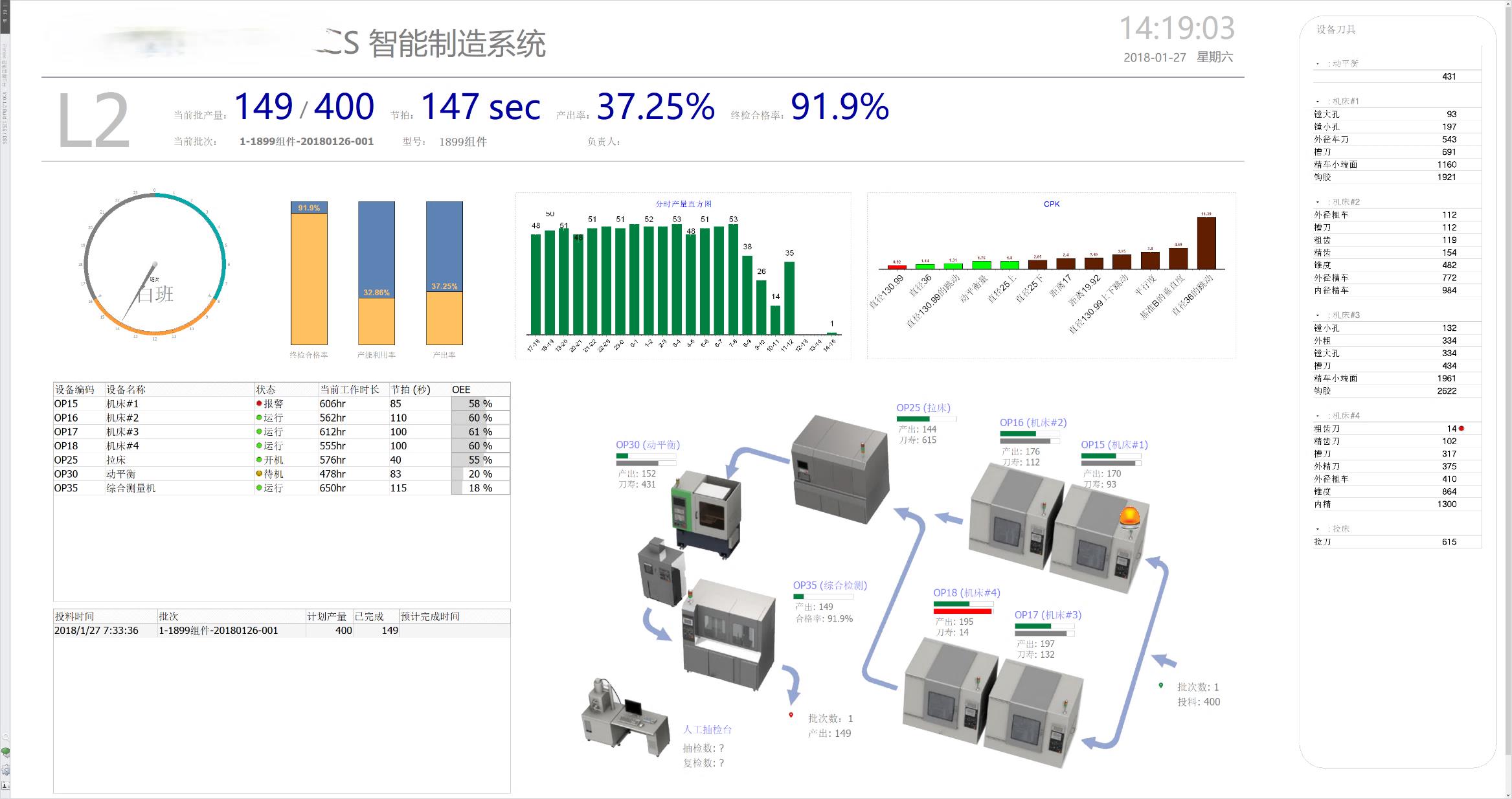

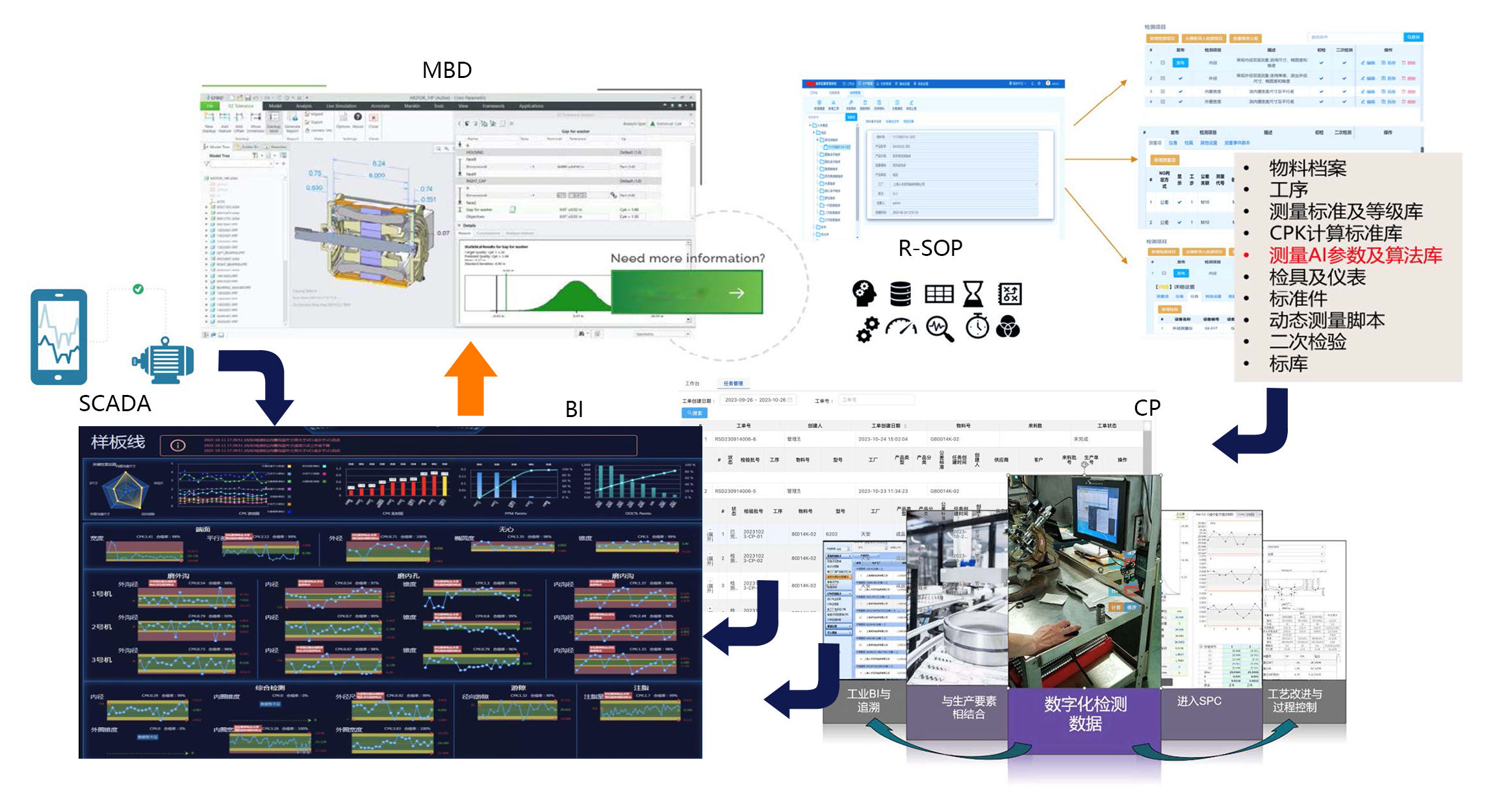

基于CP的质量计划、质量任务、质量特性、SOP、AQL电子化

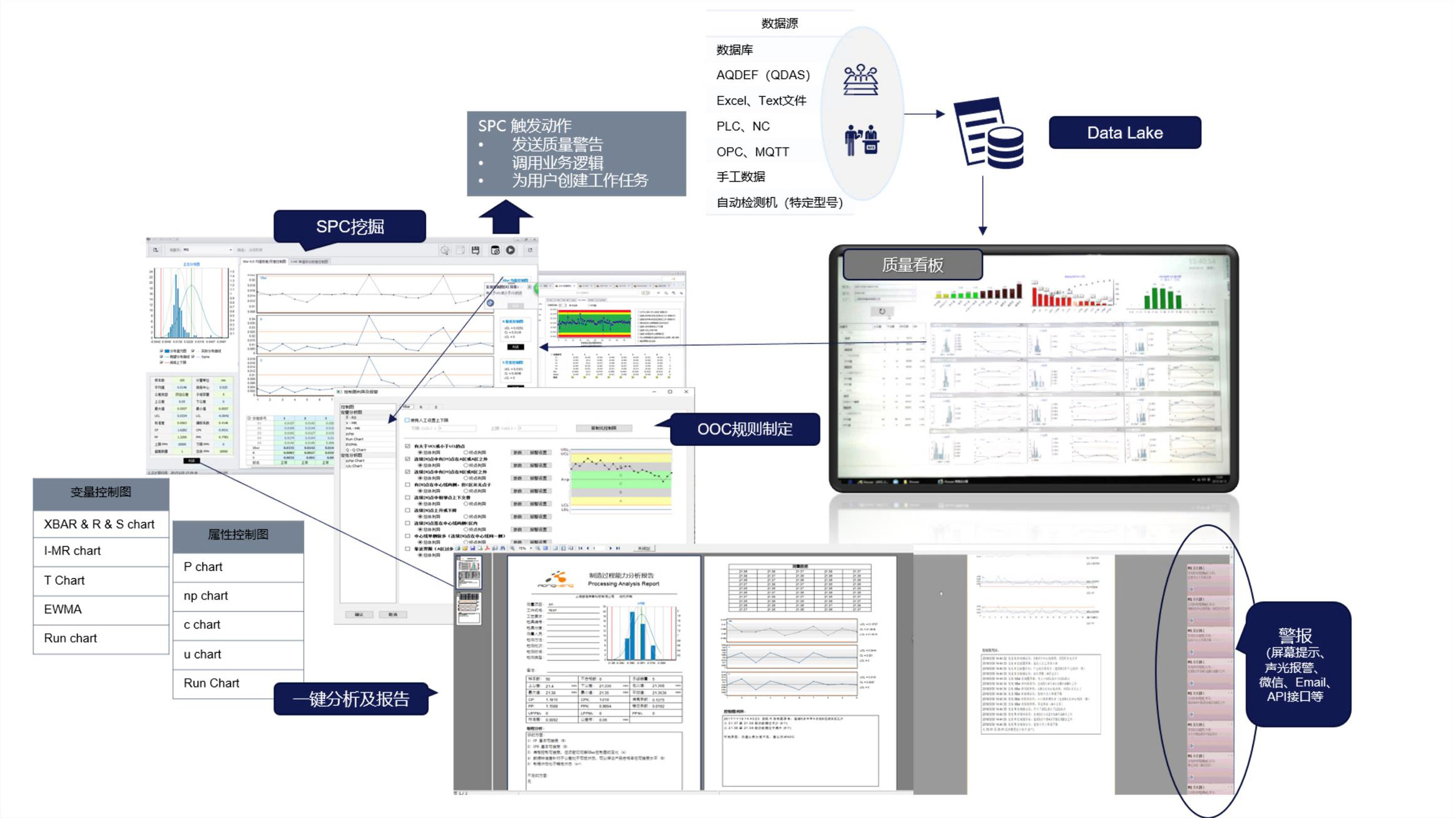

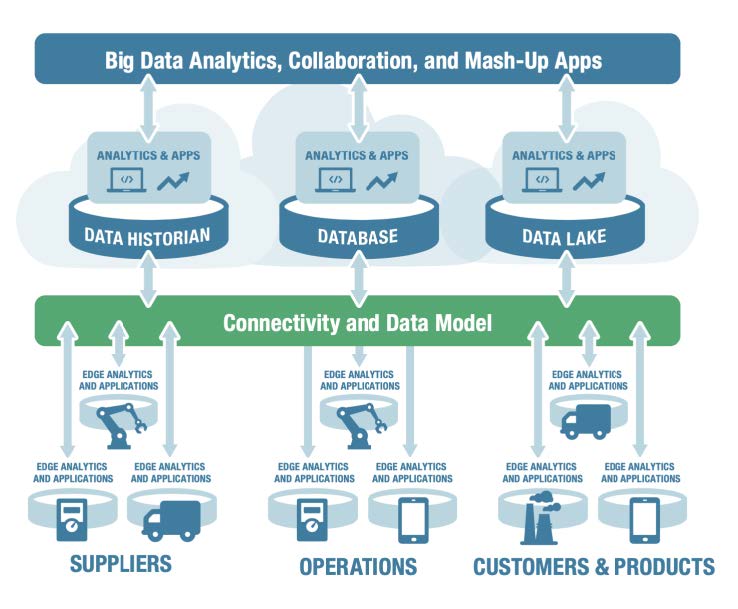

SPC、BI、OOC Action、闭环控制、数据分发(信息中心)

链接传感器、PLC、NC、IoT的工具,SCADA、检测算法、边缘计算

传统方法:传统质量检测通常依赖于人工技能,主动性,作业规范等来保证检测。

现代方法:现代质量检测越来越倚重于自动化技术,如计算机视觉、传感器技术和机器学习。自动化有助于提高效率、减少人为错误,并实现更高的检测精度。

传统方法:通常采用合格性评定,判定NG/OK结果后数据即失效。

现代方法:现代质量管理更强调连续数据的特性反馈,除了合格性判定,还需要关注过程能力、趋势变化、异常躁动、分布形态等多个指标是否满足要求。

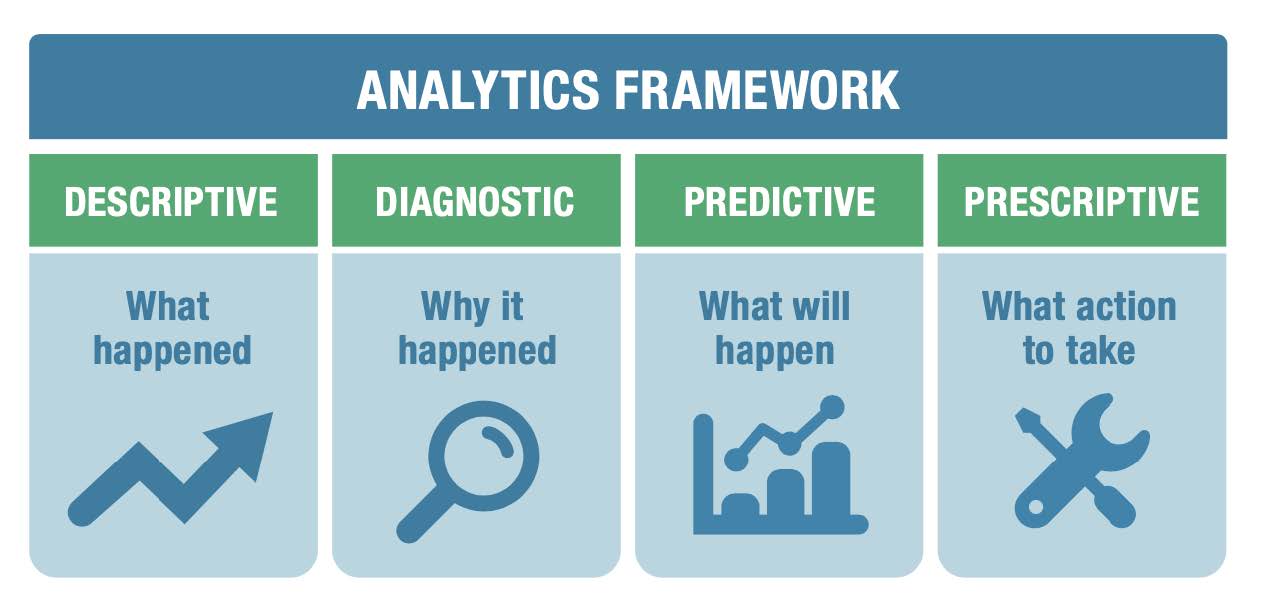

传统方法:数据即时处理判定后,后续的数据质量分析简单滞后,甚至数据从此沉寂,不再关注。

现代方法:借助先进的数据处理和分析工具,如统计分析软件、大数据分析和人工智能,对大量的实时数据进行分析,以提取有用的信息、模式和趋势。

传统方法:通常以较少的指标和维度进行评估,主要关注工件而不检验工况。

现代方法:更倾向于多维度的评估,除工件本身的检测特性外,还包括生产过程中的工况特性:环境特性;设备参数;工装、夹具、刀具损耗及寿命特性、4M1E等。

传统方法:通常较为刚性,难以适应不同产品和生产环境的变化。

现代方法:更具灵活性,能够根据产品类型和生产需求进行定制,可以轻松适应不同的制造流程和要求。

传统的SPC通常以周期性的方式进行数据收集和分析,而现代质量管理更强调即时性和实时性。在当今快速变化的商业环境中,及时获得并处理质量数据对于迅速做出决策至关重要。传统SPC可能不足以提供足够的即时性。

随着技术的进步,现代企业生成的数据量迅速增加,而传统的SPC可能不够灵活以应对大数据和高维度的挑战。现代企业需要更先进的数据分析工具和技术,如数据挖掘和机器学习,以从大规模和多维度的数据中提取洞察。

传统SPC通常局限于制造环境,而现代企业质量管理更强调全价值链的一体化。这包括从供应链到产品生命周期的各个阶段的质量管理。传统SPC可能难以跨足整个价值链,而现代方法更注重整合。

现代企业质量管理强调客户满意度和客户期望的满足程度,而传统SPC可能过于内向,更专注于生产过程的内部控制而忽略了客户需求的直接反馈。

传统SPC的方法可能相对刚性,而现代企业需要更大的灵活性和敏捷性以适应市场的快速变化。传统方法可能无法有效应对不断变化的产品需求和制造环境。

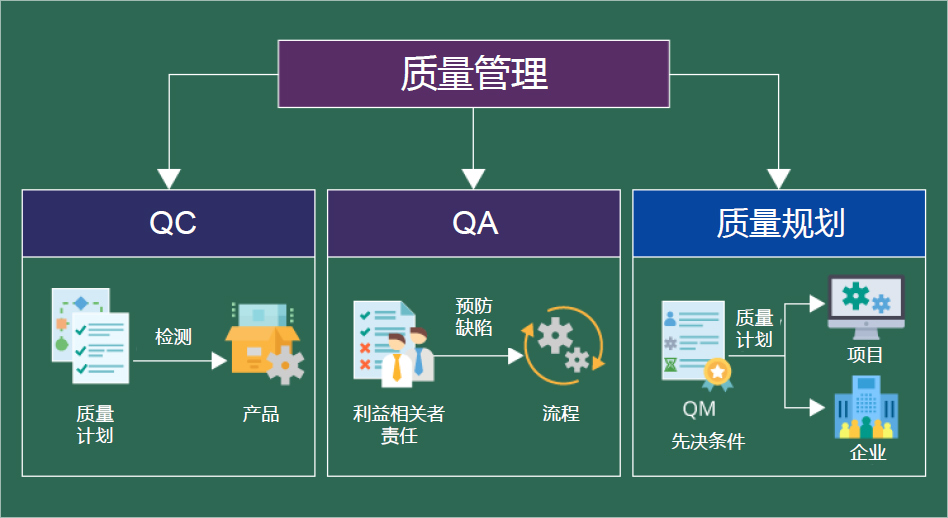

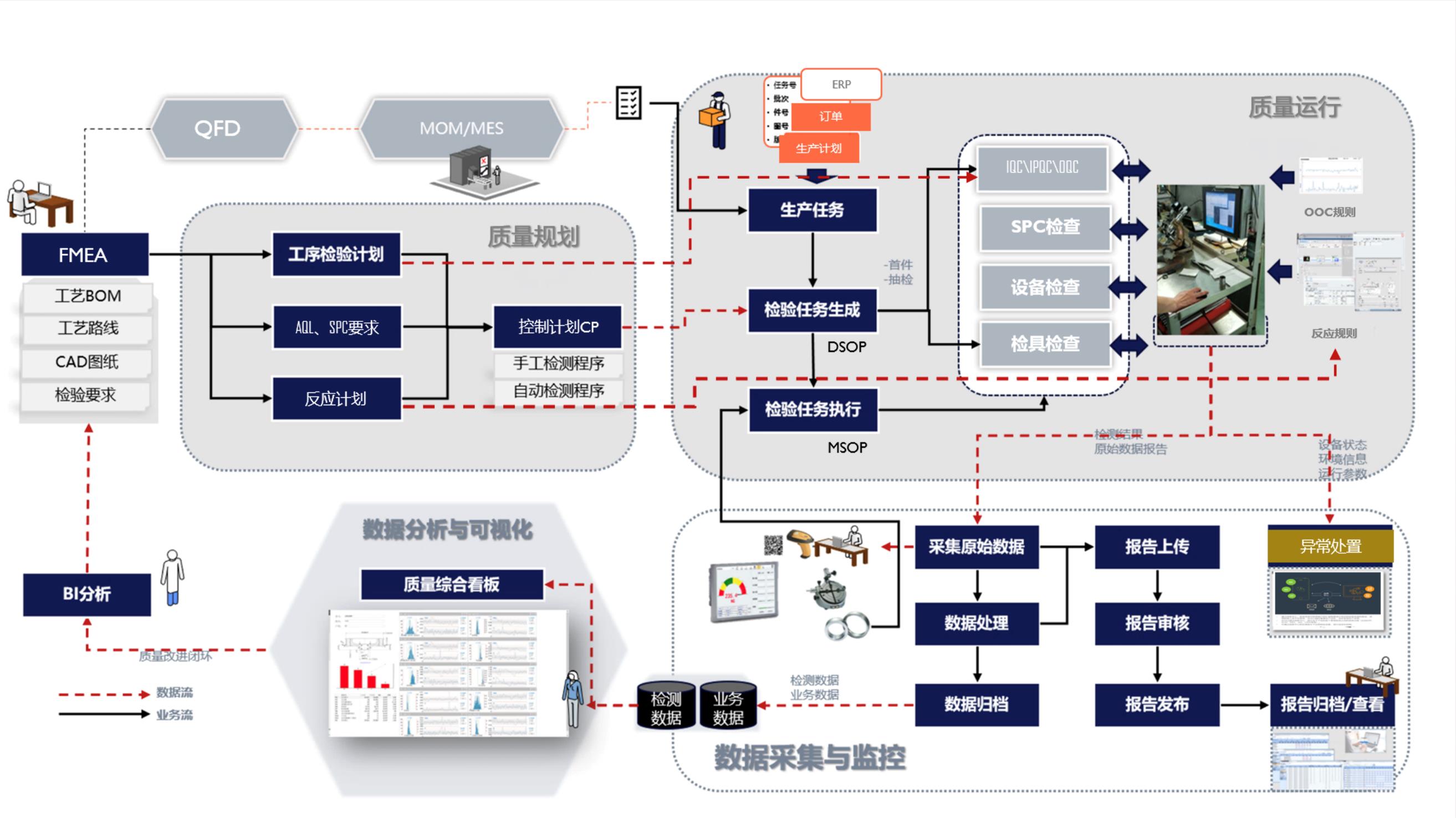

质量规划工具既要能衔接质量体系形成的CP(控制计划),也要和质量现场检测作业进行自动化贯通。

对于产品的质量控制计划应该是具有时序流程化来规范和协作,是质量作业避免混乱的重要手段。

在每个检测工序上,检测项目、公差标准、检测方法、检测工具等都应该是由eSOP绑定的,且具有一致性。

质量检测应尽量减少认为因素的影响,现场人员作业应在系统的指导和约束下进行,做到按需作业。

所有的基于数据的判断、以及对于质量状态的响应都应是自动化的快速执行。

基于AQL的抽检时间间隔、频率、AC/RE数量应该根据动态的质量能力状况自动调整为最合理状态。

对于业务要素及相关关系、CPCP,可以根据不同用户的业务要求及要实施的侧重点,进行灵活定义质量任务下发流程、工单界面、分析工具、报表等。

无论您希望系统落实在纯Web 构架上,还是要和某些客户端程序进行衔接,或者使用不同类型的数据库、不同类型的操作系统,我们都能很好地进行兼容。

如果您希望和任何在现场的其它系统进行联动,我们提供极其丰富的上百个数据接口可以使用,以便您进行数据连接和功能扩展。

系统的界面友好、直观,在不借助复杂使用说明书和大量培训的情况下,操作工或使用者都可以快速上手;同时借助MBD技术,大量的减少了一线人员的过于专业的技术性作业,如复杂的特性配置等。

对于多因子的非正态数据,不再要求进行数据提炼、因子分解、数据转换等数据清洗过程,基于独立算法,自动识别特性和控制状态,在AI模型下进行变化变因的QC控制。

当SPC发现需要处理的OOC或某些指标信号(如稳态、正态性、偏倚、震荡、趋势、多因子等)时,根据状况,R-dSPC可自动反馈给上位设备、 或让管理系统创建临时任务、或通过各种介质报警等。

无论是新增OOC判异类型,增加自己定义的计算指标,或者设计自己格式的报告、设计一个自己需要的分析图, R-dSPC都配有相应的工具和脚本,帮助您把专家知识融入软件。

在传统SPC单因子控制图的基础上,R-dSPC 将人、机、料、法、 环或其它业务要素都融进了数据模型,帮助您快速找到任何关注点的相关因子、切割数据或做出数据Cube。

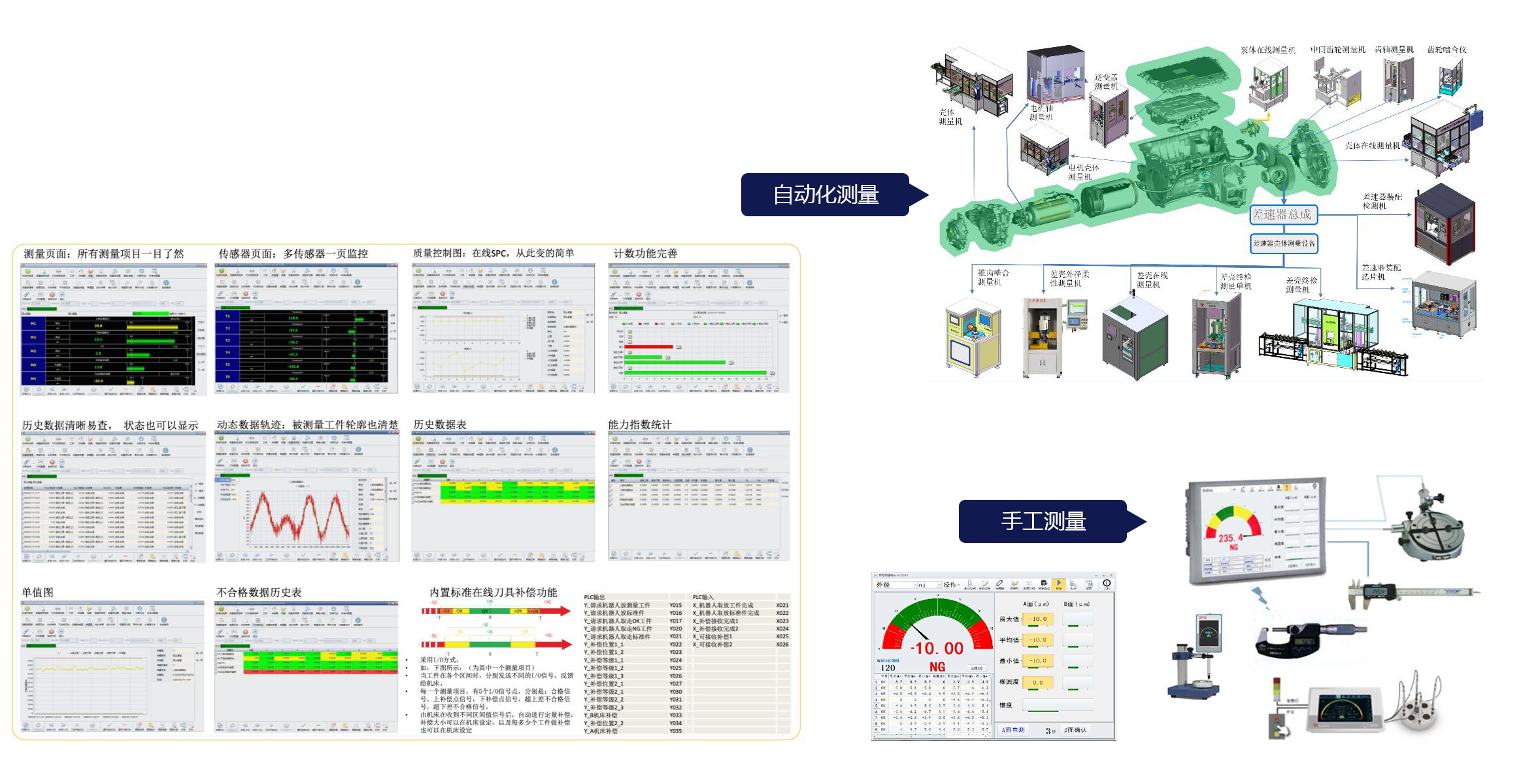

R-ME在人工检测时,操作工甚至无需抬头看屏幕,它可以自动识别工件上位、自动启动测量采样、自动结束测量采样、自动判定、语音播报判定结果、 自动等待下一工件;在自动化测量机上,支持程制化。

R-ME有支持人工检测的版本,也有支持自动化测量机的版本,也有提供采集接口的支持三坐标、影像仪、轮廓仪的版本,也有集成了软硬件的Mini量仪版本。

如果部署了R-QPlan、R-SOP或IMCS,R-ME的所有工艺设定和参数设定 (如公差标准、检测方法、检具参数、计算公式等)都可以从服务器上直接下载,避免现场人工输入的低效率和不宜的容错性。

从直接从各类传感器取值,到通过数码卡尺等通用检具取值,从PLC集成,到三坐标等复杂设备的取值,R-ME均有适宜的方案提供。

支持ModBusModBus(TCP、UDP、RTURTU),TCP/IP, 西门子S7S7,三菱PLC、发那科PLC、欧姆龙PLC、基恩士PLC、ProfiNetProfiNet,ProfiBus、OPC UA、MQTT 等200多个协议。

R-Data Connector根据不同的应用场景,既支持纯软件部署(在线边服务器或SCADA服务器上), 也支持通过不同通讯介质(如RS232RS232)的边缘计算小盒(RDC10RDC10)的部署。

SOP利用非结构化数据技术,使得工艺参数、图纸、工序设备参数、作业要求、点检明细、数据采集项目、QC 要求等等统统进行了一致化维护、管理、下发和变更, 使得现场管理多维化。

数字SOP是数字孪生的极好的支撑工具。数字孪生是一种典型的数据驱动技术, 这种特性使得数字孪生可以借助多维的SOP反映人们之前难以应付的复杂性和动态性。

对于任意的OLAP分析也好、图形化分析也好、模态分析也好,使用者随时随地都可以根据自身需要进行重新设计、调整及发布到各个展示环境中。

无论数据何时产生,只要设定了事件的脚本,系统既可以立即作出反应。

传统管理模式依赖人工检验,缺乏全流程监控,易导致产品缺陷率高、退货率增加。

问题追溯依赖纸质记录,分析周期长,难以快速解决客户投诉。

客户无法实时了解生产进度和质量数据,信任度低。

缺乏标准化流程,难以满足国际质量认证(如IATF16949)要求,影响市场准入。

通过实时监测生产数据(如SPC、MSA),缺陷率降低,合格率提升; 闭环问题管理减少重复性问题,增强产品稳定性

客户投诉率下降,问题解决效率提升(如自动预警推送) 提供实时质量数据看板,客户可随时查询生产进度和检测报告,提升信任感。

减少退货和赔偿成本(不良品率降低),供应链响应时间缩短; 通过预防性维护和变更管理,避免因质量问题导致的停产损失。

系统自动符合ISO 9001等国际标准,助力企业进入高端市场。 数据驱动的持续改进机制(如PDCA循环)推动产品创新,满足客户个性化需求。

通过透明化质量追溯(如二维码溯源),增强客户对品牌的忠诚度 客户满意度提升,带动市场份额增长

自主可控的自研质量大数据指标算法和检测数据清洗算法,为制造业客户提供可以充分信赖的质量数据

对于传统的QC统计学工具,如SPC,进行了大幅度的独特改进,充分适应制造业客户多维、动态、闭环、非正态的实际需求和应用场景

在质量4.0(Q4)的场景中,利用独创的三特性闭环方法论,帮助客户实现质量管理的自动化向自洽化闭环系统的转变